在显示驱动芯片和半导体关键材料领域布局完善的新站高新区,正在积极建设涵盖硅片及再生、特种气体、光刻胶、靶材、湿化学品等的专业半导体材料园区。而拥有内地首个立项并最先量产12英寸晶圆再生工厂的合肥至微半导体有限公司(下文简称“至微半导体”),正是新站高新区产业布局的又一重要一环。

至微半导体由上海至纯洁净系统科技股份有限公司投资10亿元建设,涵盖12英寸晶圆再生和零部件清洗两大产线。2021年7月,至微半导体打造的服务于内地半导体高阶市场的12英寸晶圆再生产线正式投产,该项目不仅弥补了内地集成电路产业链又一空白,助力内地晶圆厂摆脱晶圆再生长期主要依赖海外的窘境,更为我国芯片产业内循环作出了重大贡献。据介绍,该项目达产后,可形成每年168万片晶圆再生及120万件零部件清洗的能力,年产值可超过6亿元。

位于新站高新区的合肥至微半导体有限公司。(至微半导体供图)

从无到有 晶圆再生市场需求提速

晶圆再生是将集成电路制造厂商在制造芯片过程中使用过的测试片进行回收,将测试晶圆表面的工艺薄膜、金属颗粒残留等杂质去除,使其达到再次使用的标准,进而为企业节约大量成本。

在半导体产业链中,作为芯片的载体,晶圆一直发挥着基础核心作用。至微半导体晶圆再生厂负责人介绍,随着5G、人工智能和物联网等技术不断发展,各行各业对芯片性能和能效要求都越来越高,而往往制程级别越高的芯片,在生产过程中需要消耗的测试晶圆片比例也会越高,有时甚至达到了1:1的比例。这也就意味着,高级别制程的芯片产品,有接近一半的晶圆可以回收再利用。

然而,在2020年前,内地在晶圆再生领域几乎是一片空白。

“此前大部分大陆晶圆厂都是将测试片送去台湾或日本、韩国进行再生加工。”该负责人表示,晶圆再生产线属于重资产投资项目,且这个行业十分透明,再生晶圆的利润率较低,在2018年之前,大陆晶圆再生的市场体量并不足以支撑整个产业。而随着近年来国家政策的大力支持和内地芯片制造产能的持续提升,内地半导体市场在全球市场的占比不断提高。在此基础上,随着半导体行业持续往先进制程推进,测试需求亦不断增加,再生晶圆消耗量大大提升。

目前,内地一年使用的晶圆中仅12英寸晶圆就超过500万片,可回收晶圆每月有超过三四十万片。当利润不断降低的时候,节约成本就变得尤为重要,加上企业对测试晶圆的需求越来越大,晶圆的再利用可以为半导体企业降低更多成本,因此,进一步催生了晶圆再生产业在内地的落地。

至微半导体有限公司是拥有内地首个立项并最先量产12英寸晶圆再生工厂的企业。(张玲杰摄)

降本超3成 一片晶圆可循环利用近10次

自去年8月至今,至微半导体再生晶圆产线已实现包括华虹、中芯、晶合等内地知名半导体企业产品的验证,而相比到国外进行晶圆再生 ,这些企业晶圆再生的成本中仅运费一项就节省了超过30%的成本。

“除了帮客户降低运输成本,在大陆产线进行晶圆再生,其周期根据制程不同也可以缩短一大半。”该负责人介绍,目前半导体企业在至微半导体进行晶圆再生大约需要一个月时间,而此前将晶圆出口到国外进行处理,来回至少需要3个月。时效是这个行业最大的竞争优势,缩短测试晶圆的再生周期,也就意味着半导体企业可以减少测试晶圆的储备数量,进一步降低成本。

至微半导体在最初设计晶圆再生厂时,就以14纳米晶圆厂的再生晶圆需求为设计基础,是目前内地最高阶的再生产线。据悉,每次对晶圆进行再生,都需要对其表面进行打磨,基于晶圆本身的厚度限制,晶圆再生的次数是有限的。据介绍,通常一片晶圆使用普通工艺只能再利用两三次,而通过至微半导体的特有技术,可实现晶圆5到10次的循环使用。当晶圆不能被半导体企业再利用时,通过再生后还可以进入封装厂、光伏厂等企业,进行梯次利用,最大限度的发挥晶圆的使用价值。

至微半导体的晶圆再生产线以14纳米晶圆厂的再生晶圆需求为设计基础。(至微半导体供图)

高阶工艺 建最大等离子喷涂产线

除了晶圆再生产线,至微半导体亦同步打造了未来产能达120万件零部件清洗能力的备件清洗厂。亦如汽车行驶达到一定公里数后需要保养一样,半导体企业制造晶圆的设备在使用一定时间后也需要进行清洗和维护。

至微半导体备件清洗厂长黄彧霈介绍,半导体设备复杂,内含零部件达4000多个,很多关键部件需要定期维护,尤其是与晶圆直接接触的部件更是需要级别很高的保养程序。“例如设备中晶圆的载具、静电吸附盘等部件,在使用一定周期后还需要再生修复,我们需要将这些部件上面的沉淀物全部清除掉,恢复到可持续生产的状态。”

设备清洗过程中,越高阶的制程设备,对清洗能力的要求就越高,甚至包括一些部件上的金属离子的个数都有着极高的要求。“我们产线设计时按照10纳米以下制程节点的标准来进行,采用的是半导体最高阶的清洗设备。”黄彧霈介绍,以等离子喷涂设备为例,在零部件的表面上再附一层相同材质或不同材质的薄膜,可以有效延长零部件的使用寿命和稳定性,目前公司配备的4套等离子喷涂设备,是大陆最大的量产线。为了应对10纳米以下的制程标准,至微半导体无尘室的级别也做到10级。“10纳米制程工艺的设备对微粒子的管控要求非常高,所以我们在包装区、检验区等区域都投入了最好的设备。”黄彧霈表示。

与晶圆再生类似,以前内地半导体企业制程级别高的配件保养也主要送到日本、韩国等地进行维护,加上报关的时间,至少需要30到45天的周期。“现在如果不涉及再生工艺,通常3到5个工作日客户就可以收到维护的零部件,即便是等离子喷涂这样的长工时保养,也只需7到15天时间。”黄彧霈表示,零部件维护周期短,半导体企业需要准备的备品零件就少,就可以变相降低企业的储备成本。

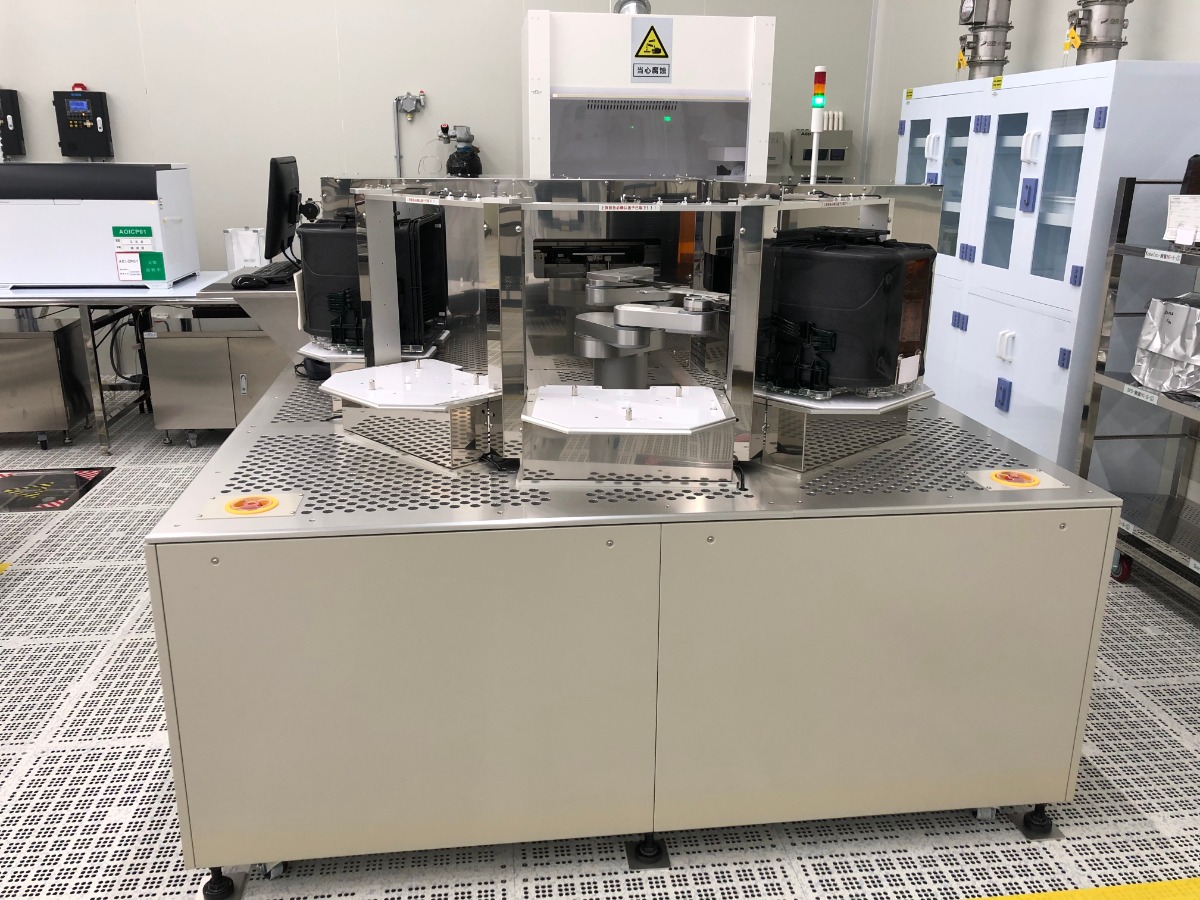

至微半导体产线设备。(至微半导体供图)

享优势叠加 可辐射长三角超8成芯片厂

打造填补产业链空白的晶圆再生项目时,至微半导体为何选址合肥市新站高新区?

至纯集团驻合肥代表陈黎明介绍,合肥市重点打造半导体全产业链,对企业有着优惠的招商引资政策和极大的扶持力度。“除了拿地、税收等方面的优惠外,新站高新区管委会对企业在人员招工、配套服务、业务洽谈等方面都给与了很大的支持。”陈黎明表示,新站高新区经贸局有专门的负责人对接,对公司的一些服务需求,都会落到实地去帮助解决。特别是疫情期间,新站高新区管委会工作人员还帮助协调对接晶圆、半导体设备零件等货物进出合肥市的物流问题,确保企业正常有序运行。

“我们也更看好合肥市的区位优势。”陈黎明介绍,合肥市地处我国中间地带,从合肥市乘坐高铁,基本两个半小时的路程就可以辐射长三角地区80%的芯片厂。对于时效要求极高的晶圆再生和零部件保养服务,合肥市的区位优势为企业缩短了更多物流运输的时间成本。

合肥新站高新区在显示驱动芯片和半导体关键材料领域布局完善、特色鲜明,已经形成了以晶合集成、奕斯伟、新汇成、捷达、京东方为核心的驱动IC微循环,该区正在布局建设涵盖硅片及再生、特种气体、光刻胶、靶材、湿化学品等专业半导体材料园区。

至微半导体晶圆现有再生产线满产可实现每月35000多片晶圆再生,借力合肥新站高新区在半导体产业链的发展规划,该企业十分看好未来市场,预计到明年初就可实现每月75000片晶圆再生产能,可进一步满足市场需求。